詹放在负责现场生产工艺优化期间,解决了数十项生产难题,总结出的“一严、二简、三恒”管理法,让质量管控更加精准高效。无论是面对生产难题,还是工艺瓶颈, 总能挺身而出,带领团队逐一攻克。通过优化CrMo类和CrMnTi类钢种加热和轧制工艺,解决了合金钢弯曲问题,年降低矫直成本80万元。中棒厂免调钢轧后通过强穿水来提高表面硬度和强度,但钢在冷床冷却过程中易出现扁担弯曲,给下线锯切分段造成较大困难。詹放自主创新出免调钢轧制过程防弯曲操作法,通过5个小步骤一举解决了难题,该工艺已在现场固化使用,年创效达10多万元。

詹放通过走访客户,识别客户加工工艺,对轴承、齿轮、CrMo及弹簧钢进行锯改剪,提高了生产效率和成材率,年实现降本约80万元;通过设计2#剪和3#剪倍尺分段,实现了30-60mm超快冷钢的稳定生产。

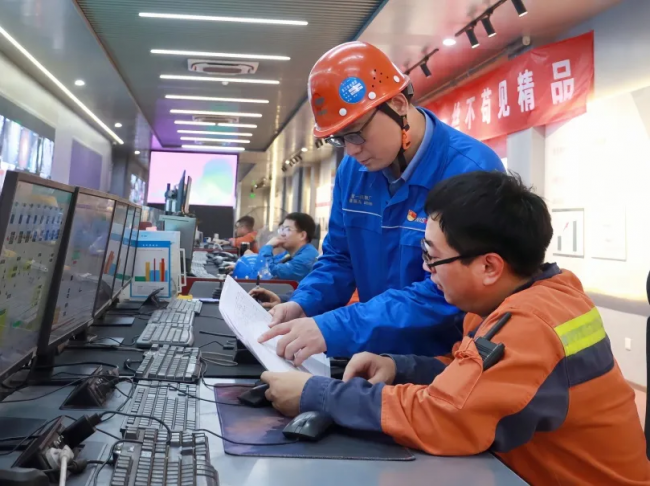

现场是创新的源泉,深入一线,对每一台设备、每一个细节都了如指掌。他的身影总是忙碌在生产现场,用实际行动诠释着“把简单的事情做好就是不简单,把平凡的事情做好就是不平凡”的工作理念。

自2004年入职以来,一直从事转炉炼钢工作。工作中,他对专业相关问题做到心中有数,深入生产一线,熟知现场实际,掌握第一手资料,追求细致、极致,精中求精。他立足现场,打破固定思维模式,有效地解决转炉生产中的短板和难题,献策14条均被采纳,在转炉生产过程中得到了推广与应用。

其中“创新转炉出钢前浇余措施”自2024年实施以来,降低钢铁料消耗0.3kg/t,降低石灰消耗0.4kg/t。“转炉低成本生产技术”通过对转炉出钢温度,以及转炉生产效率进行创新,充分释放炼钢产能,助力突破月产量58万吨,实现新的历史记录。“降低转炉石灰消耗”通过轻烧白云石的合理使用,最大限度降低转炉石灰消耗,转炉石灰消耗降低3.5Kg/t,累计吨钢降本2.1元,全年累计降低生产成本3032万元。

2024年参与论文著作发表2篇、申请受理发明专利6篇、公司职工先进操作法1项、基层微创新14项,在创新成果转化上取得了较好成绩。

围绕燃气厂降本增益、难题攻关、工艺创新、设备潜能、质量提升、合理化建议、安全环保等方面开展工作。截至目前,荣获基层微创新金奖3项、银奖8项,完成专利10项。其领衔的创新工作室入选南京市职工创新工作室,同时入选南钢示范性职工创新工作室,先后获得国家专利28项,其中24项为实用新型专利授权。

积极参与公司开展的“合理化建议”活动,提出了16项提高生产效率和降低生产成本的建议,共创造效益718万元。如“二铁厂放散塔增设零放散装置,节约高炉煤气”“沿桥路煤气管道涂胶加固,防止外腐蚀”“稳定高炉煤气管网压力,6-9kPa命中率由85%提升到95%以上”等献策通过对现场设备进行改进,从本质上消除了安全隐患同时也增加了效益。

2024年上半年,协同金智工程公司等部门,在不动火的前提下完成了沿桥路腐蚀严重煤气管道加固项目,保证了此区域内管道的安全运行。下半年完成二铁厂高炉煤气放散塔改造工作,本项目利用煤气击穿水封的原理,减少因阀门密封不严而放散的高炉煤气,项目投用后减少高气泄漏量1927.2万m³/年,每年折合发电效益404.71万元。